-

关注公众号 -

关注订阅号

中国机电装备维修与改造技术协会环保分会

地址:北京西城区德胜门外大街一号院6号楼

咨询热线:师老师 13601107691

邮箱:452245433@qq.com

《含铜污泥处理处置方法》,2020年9月1日实施

国家市场监督管理总局和国家标准化管理委员会批准发布的《含铜污泥处理处置方法》(GB/T 38101-2019)本标准将于2020年9月1日起施行。本标准规定了含铜污泥来源于组成、处理处置方法与环境保护要求。详情如下:

含铜污泥处理处置方法

1 范围

本标准规定了含铜污泥处理处置的术语和定义、含铜污泥来源与组成、处理处置方法和环境保护要求。

本标准适用于含铜污泥的处理处置。2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 5085.7 危险废物鉴别标准 通则

GB/T 14591 水处理剂 聚合硫酸铁

GB/T 14637 工业循环冷却水及水垢中铜、锌的测定 原子吸收光谱法

GB 18484 危险废物焚烧污染控制标准

GB 18597 危险废物贮存污染控制标准

GB 18598 危险废物填埋污染控制标准

GB 18599 一般工业固体废物贮存、处置场污染控制标准

HJ 828 水质 化学需氧量的测定 重铬酸盐法

HJ 2025 危险废物收集、贮存、运输技术规范

YS/T 632 黑铜

3 术语和定义下列术语和定义适用于本文件。3.1 含铜污泥copper-containing sludge废水(液)处理过程中形成的主要含有铜氢氧化物、硫化物等沉淀的污泥。3.2 火法处理工艺pyrometallurgical treatment process在高温条件下,回收含铜污泥中的铜及其他有价金属元素的处理工艺。3.3 湿法处理工艺hydrometallurgical treatment process利用强酸、碱或其他溶剂将含铜污泥的铜浸出后,再进行分离和回收的处理工艺。

4 含铜污泥来源与组成

4.1 来源

主要来自表面处理、印刷电路板生产、电镀、电线电缆生产以及部分制造业生产过程。

4.2 组成

污泥中铜等金属主要以氢氧化物、硫化物形式存在;污泥中含水率一般为50%~90%;污泥中铜(Cu)含量一般大于或等于1%(干基计)。

5 处理处置方法5.1 火法处理工艺

5.1.1 适用范围

铜(Cu)含量大于1%(干基计),且污泥中金属以铜为主的污泥均可采用火法处理工艺。

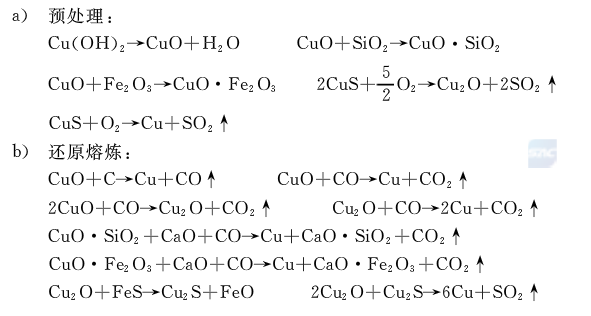

5.1.2 原理含铜污泥经过预处理后配料,在高温还原气氛下还原熔炼,通过造渣后分离,得到黑铜(次黑铜)与冰铜。处理工艺发生的主要化学反应如下:

5.1.3 工艺流程

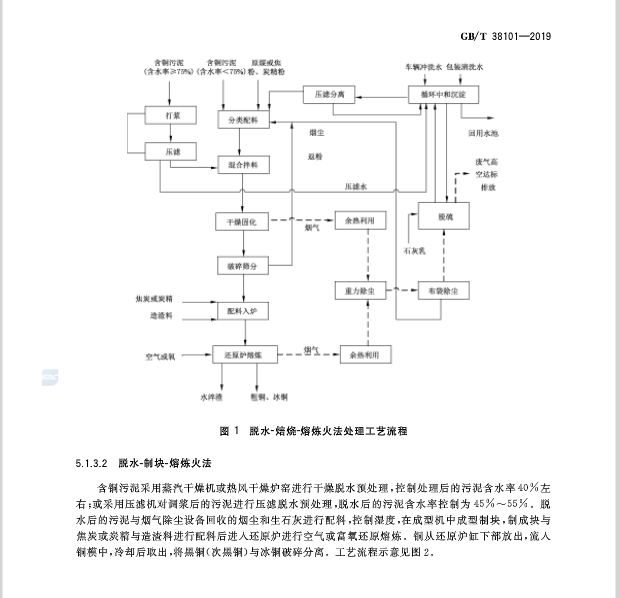

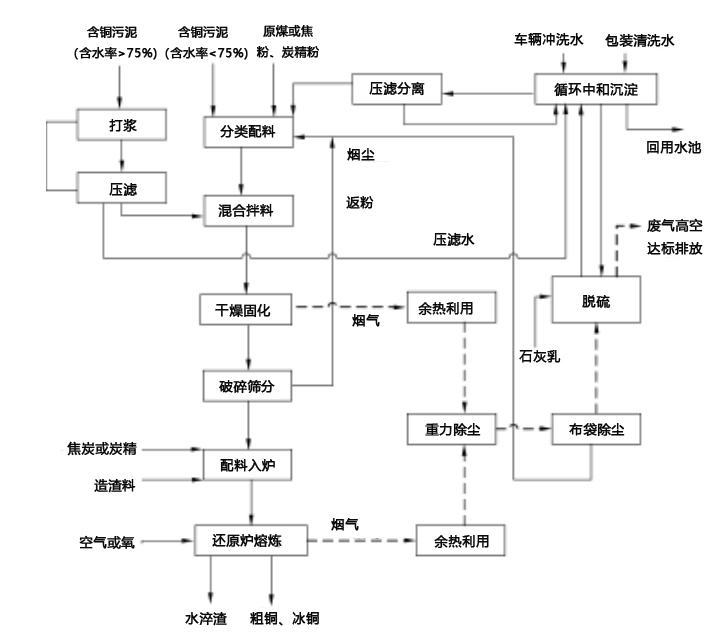

5.1.3.1 脱水-焙烧-熔炼火法含铜污泥进入配料工序,一部分含铜污泥经过打浆后过压滤机压滤,水分控制为45%~55%与未经压滤的含铜污泥、竖炉焙烧后返粉、生产系统除尘设备回收部分烟灰、作业现场清扫飞灰、厂区水处理压滤污泥、脱硫石膏、原煤(或者焦粉、炭精粉)等按照一定比例进行配料、混合均匀后送入竖炉进行干燥、焙烧与固化预处理,形成烧结料;烧结料在竖炉下部破碎区破碎后进行筛分,筛上物(烧结块)送至还原冶炼工序,筛下物(返粉)到分类配料工序配料;烧结块与炭精(或者焦炭)、造渣料进行富氧还原熔炼。铜从还原炉缸下部放出,流入铜模中,冷却后取出,将黑铜(次黑铜)与冰铜破碎分离。还原炉渣定期从炉缸上部渣口放出,经过水淬冷却后堆放,经鉴定后外售或交由有资质单位处理;还原炉、焙烧炉产生烟气经过热回收、除尘、脱硫后达标排放;脱硫污水及其他生产污水经处理后回用。工艺流程示意见图1。

图1 脱水-焙烧-熔炼火法处理工艺流程

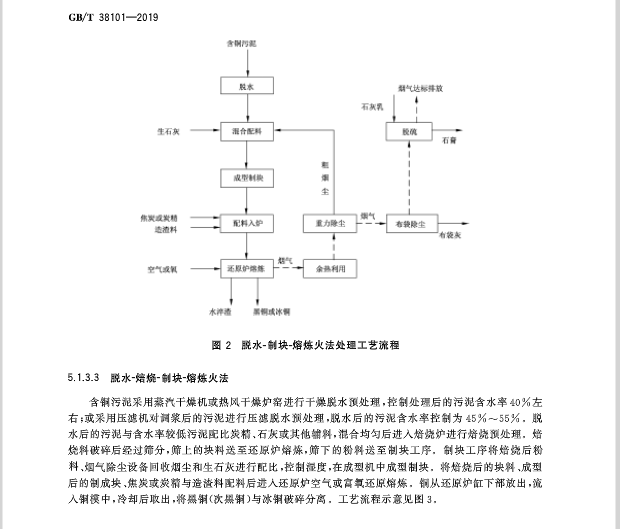

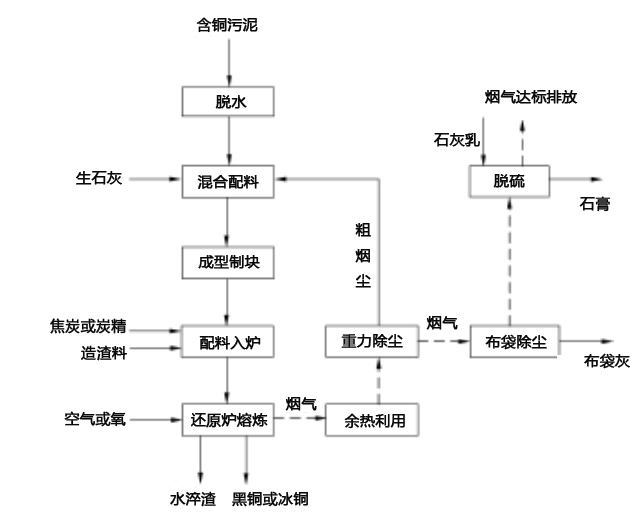

5.1.3.2 脱水-制块-熔炼火法含铜污泥采用蒸汽干燥机或热风干燥炉窑进行干燥脱水预处理,控制处理后的污泥含水率40%左右;或采用压滤机对调浆后的污泥进行压滤脱水预处理,脱水后的污泥含水率控制为45%~55%。脱水后的污泥与烟气除尘设备回收的烟尘和生石灰进行配料,控制湿度,在成型机中成型制块,制成块与焦炭或炭精与造渣料进行配料后进入还原炉进行空气或富氧还原熔炼。铜从还原炉缸下部放出,流入铜模中,冷却后取出,将黑铜(次黑铜)与冰铜破碎分离。工艺流程示意见图2。

图2 脱水-制块-熔炼火法处理工艺流程

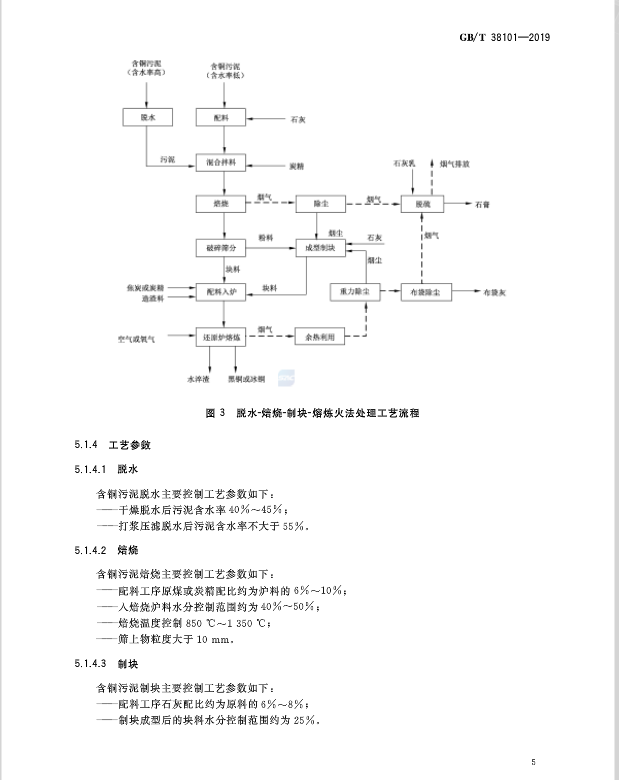

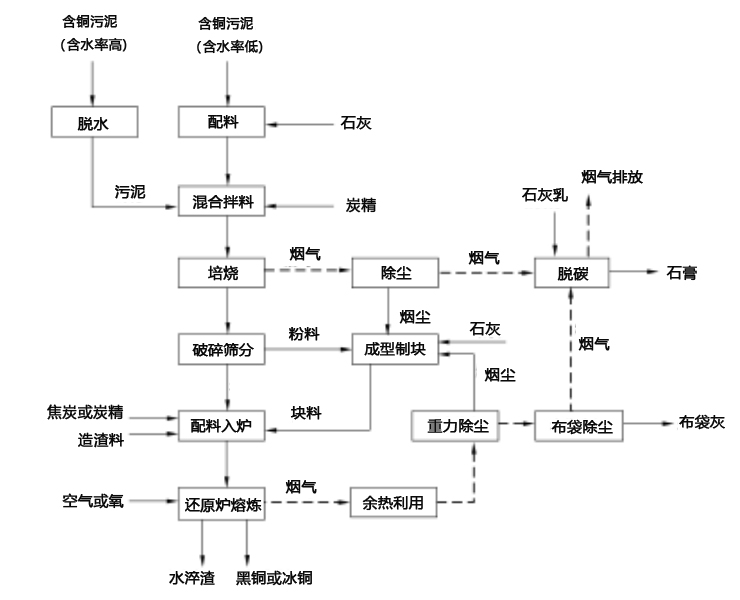

5.1.3.3 脱水-焙烧-制块-熔炼火法含铜污泥采用蒸汽干燥机或热风干燥炉窑进行干燥脱水预处理,控制处理后的污泥含水率40%左右;或采用压滤机对调浆后的污泥进行压滤脱水预处理,脱水后的污泥含水率控制为45%~55%。脱水后的污泥与含水率较低污泥配比炭精、石灰或其他辅料,混合均匀后进入焙烧炉进行焙烧预处理。焙烧料破碎后经过筛分,筛上的块料送至还原炉熔炼,筛下的粉料送至制块工序。制块工序将焙烧后粉料烟气除尘设备回收烟尘和生石灰进行配比,控制湿度,在成型机中成型制块。将焙烧后的块料、成型后的制成块、焦炭或炭精与造渣料配料后进入还原炉空气或富氧还原熔炼。铜从还原炉缸下部放出,流人铜模中,冷却后取出,将黑铜(次黑铜)与冰铜破碎分离。工艺流程示意见图3。

图3 脱水-焙烧-制块-熔炼火法处理工艺流程

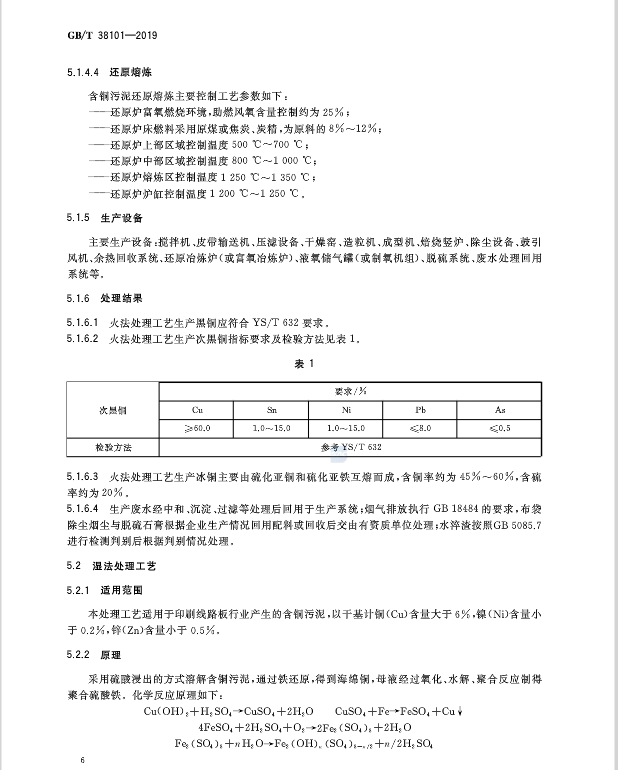

5.1.4 工艺参数

5.1.4.1 脱水

含铜污泥脱水主要控制工艺参数如下:

——干燥脱水后污泥含水率40%~45%;

——打浆压滤脱水后污泥含水率不大于55%。

5.1.4.2 焙烧

含铜污泥焙烧主要控制工艺参数如下:

——配料工序原煤或炭精配比约为炉料的6%~10%;

——入焙烧炉料水分控制范围约为40%~50%;

——焙烧温度控制850°C~1350°C;

——筛上物粒度大于10 mm。

5.1.4.3 制块

含铜污泥制块主要控制工艺参数如下:

——配料工序石灰配比约为原料的6%~8%;

——制块成型后的块料水分控制范围约为25%。

5.1.4.4 还原熔炼

含铜污泥还原熔炼主要控制工艺参数如下:

——还原炉富氧燃烧环境,助燃风氧含量控制约为25%;

——还原炉床燃料采用原煤或焦炭、炭精,为原料的8%~12%;

——还原炉上部区域控制温度500°C~700°C;

——还原炉中部区域控制温度800°C~1000°C;

——还原炉熔炼区控制温度1250°C~1350°C;

——还原炉炉缸控制温度1200°C~1250°C。

5.1.5 生产设备

主要生产设备:搅拌机、皮带输送机、压滤设备、干燥窑、造粒机、成型机、焙烧竖炉、除尘设备鼓引风机、余热回收系统、还原冶炼炉(或富氧冶炼炉)、液氧储气罐(或制氧机组)、脱硫系统、废水处理回用系统等。

5.1.6 处理结果

5.1.6.1 火法处理工艺生产黑铜应符合YS/T 632要求。

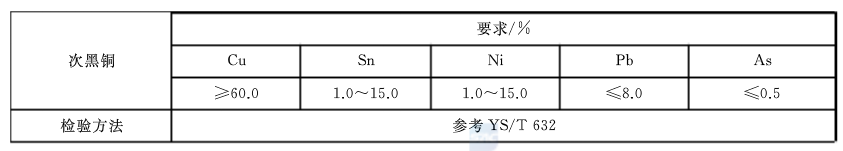

5.1.6.2 火法处理工艺生产次黑铜指标要求及检验方法见表1。

表1

5.1.6.3 火法处理工艺生产冰铜主要由硫化亚铜和硫化亚铁互熔而成,含铜率约为45%~60%,含硫率约为20%。

5.1.6.4 生产废水经中和、沉淀、过滤等处理后回用于生产系统;烟气排放执行GB 18484的要求,布袋除尘烟尘与脱硫石膏根据企业生产情况回用配料或回收后交由有资质单位处理;水淬渣按照GB5085.7进行检测判别后根据判别情况处理。

5.2 湿法处理工艺

5.2.1 适用范围

本处理工艺适用于印刷线路板行业产生的含铜污泥,以干基计铜(Cu)含量大于6%,镍(Ni)含量小于0.2%,锌(Zn)含量小于0.5%。

5.2.2 原理

采用硫酸浸出的方式溶解含铜污泥,通过铁还原,得到海绵铜,母液经过氧化、水解、聚合反应制得聚合硫酸铁。化学反应原理如下:

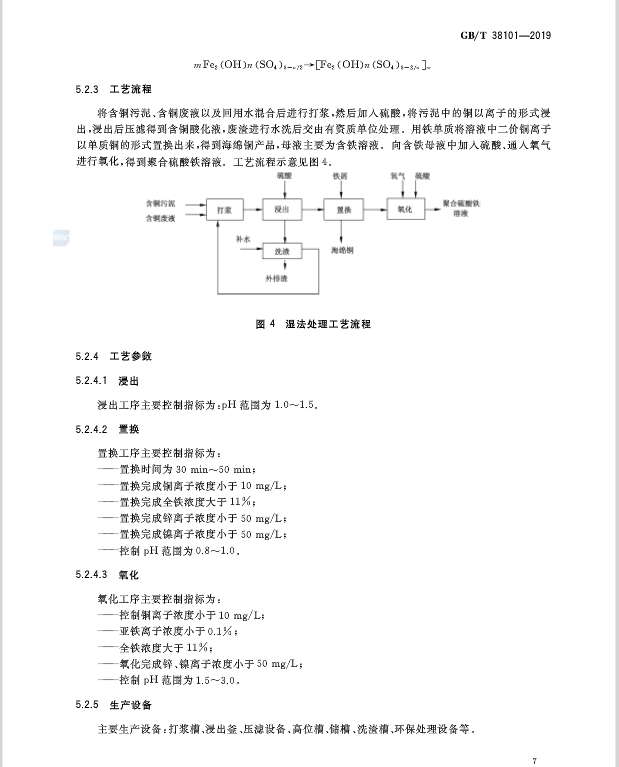

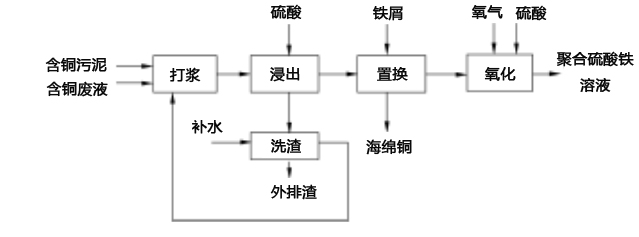

将含铜污泥、含铜废液以及回用水混合后进行打浆,然后加入硫酸,将污泥中的铜以离子的形式浸出,浸出后压滤得到含铜酸化液,废渣进行水洗后交由有资质单位处理。用铁单质将溶液中二价铜离子以单质铜的形式置换出来,得到海绵铜产品,母液主要为含铁溶液。向含铁母液中加入硫酸、通入氧气进行氧化,得到聚合硫酸铁溶液。工艺流程示意见图4。

图4 湿法处理工艺流程

5.2.4 工艺参数

5.2.4.1 浸出浸出工序主要控制指标为:pH范围为1.0~1.5。

5.2.4.2 置换

置换工序主要控制指标为:

——置换时间为30 min~50 min;

——置换完成铜离子浓度小于10 mg/L;

——置换完成全铁浓度大于11%;

——置换完成锌离子浓度小于50 mg/L;

——置换完成镍离子浓度小于50 mg/L;

——控制pH范围为0.8~1.0。

5.2.4.3氧化

氧化工序主要控制指标为:

——控制铜离子浓度小于10 mg/L;

——亚铁离子浓度小于0.1%;

——全铁浓度大于11%;

——氧化完成锌、镍离子浓度小于50 mg/L;

——控制pH范围为1.5~3.0。5.2.5生产设备

主要生产设备:打浆槽、浸出釜、压滤设备、高位槽、储槽、洗渣槽、环保处理设备等。

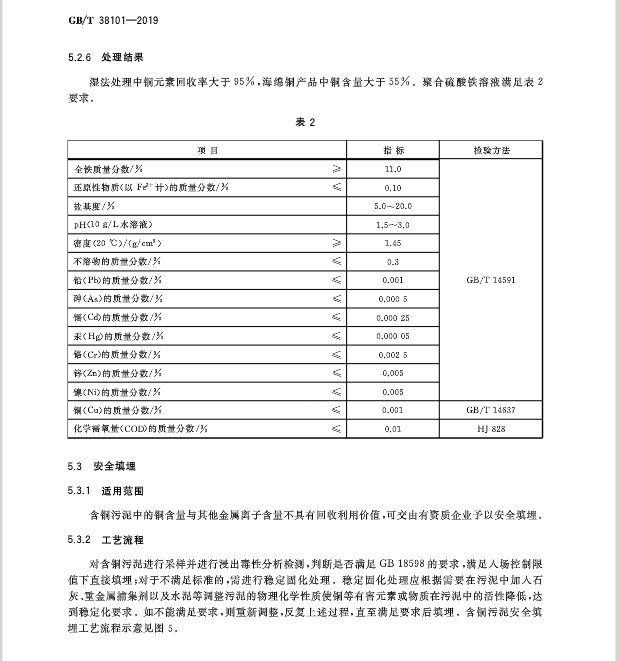

5.2.6 处理结果

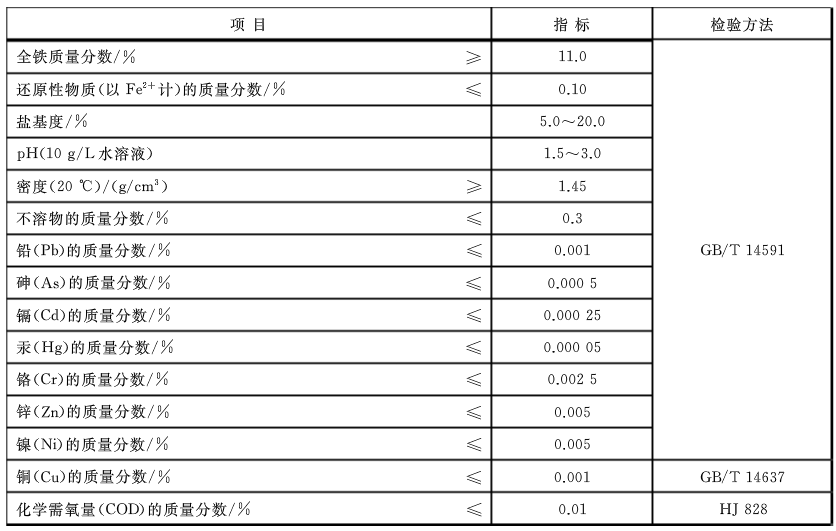

湿法处理中铜元素回收率大于95%,海绵铜产品中铜含量大于55%。聚合硫酸铁溶液满足表2要求。

表2

5.3 安全填埋

5.3.1 适用范围

含铜污泥中的铜含量与其他金属离子含量不具有回收利用价值,可交由有资质企业予以安全填埋。

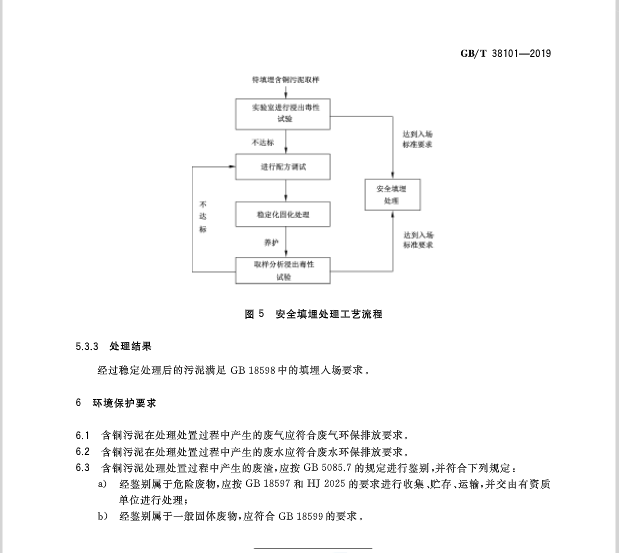

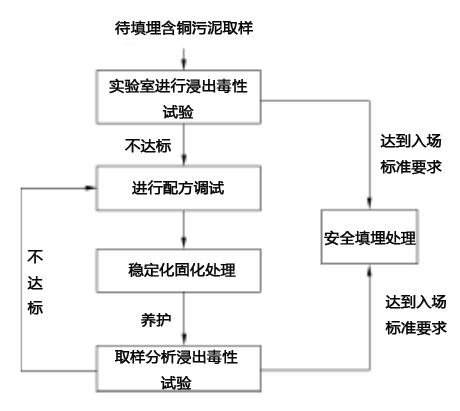

5.3.2 工艺流程

对含铜污泥进行采样并进行浸出毒性分析检测,判断是否满足GB18598的要求,满足入场控制限值下直接填埋;对于不满足标准的,需进行稳定固化处理。稳定固化处理应根据需要在污泥中加入石灰。重金属捕集剂以及水泥等调整污泥的物理化学性质使铜等有害元素或物质在污泥中的活性降低,达到稳定化要求。如不能满足要求,则重新调整,反复上述过程,直至满足要求后填埋。含铜污泥安全填埋工艺流程示意见图5。

图5 安全填埋处理工艺流程

5.3.3 处理结果经过稳定处理后的污泥满足GB 18598中的填埋入场要求。

6 环境保护要求

6.1 含铜污泥在处理处置过程中产生的废气应符合废气环保排放要求。

6.2 含铜污泥在处理处置过程中产生的废水应符合废水环保排放要求。

6.3 含铜污泥处理处置过程中产生的废渣,应按GB 5085.7的规定进行鉴别,并符合下列规定:

a) 经鉴别属于危险废物,应按GB 18597和HJ 2025的要求进行收集、贮存、运输,并交由有资质单位进行处理;

b) 经鉴别属于一般固体废物,应符合GB 18599的要求。

原文如下